浙江鎧裝溫度傳感器產業的技術突破與應用實踐

作者:米科傳感

編輯:米科傳感

來源:米科傳感

發布日期:2025-08-12

信息摘要:

在工業自動化與智能制造深度融合的背景下,浙江地區的溫度變送器生產廠家憑借在鎧裝溫度傳感器領域的技術創新與制造工藝突破,已成為國內該領域的重要產業集群。這些廠家通過材料科學革新、精密制造工藝升級及智能化集成,使設備在 - 200℃至 + 1600℃寬溫域、強腐蝕(pH 0-14)及高振動(20g 以上)環境中,連續運行壽命超過 10 年,維護周期延長至 2 年以上。依托長三角地區的產業鏈協同優勢(如寧波的精密加工、杭州的電子元件配套),浙江鎧裝溫度傳感器在石油化工、新能源、醫療設備等領域的市場占有率已突破

在工業自動化與智能制造深度融合的背景下,浙江地區的溫度變送器生產廠家憑借在

鎧裝溫度傳感器領域的技術創新與制造工藝突破,已成為國內該領域的重要產業集群。這些廠家通過材料科學革新、精密制造工藝升級及智能化集成,使設備在 - 200℃至 + 1600℃寬溫域、強腐蝕(pH 0-14)及高振動(20g 以上)環境中,連續運行壽命超過 10 年,維護周期延長至 2 年以上。依托長三角地區的產業鏈協同優勢(如寧波的精密加工、杭州的電子元件配套),浙江鎧裝溫度傳感器在石油化工、新能源、醫療設備等領域的市場占有率已突破 60%,并在高溫高壓、防爆等復雜場景實現進口替代率超 50%,推動行業從單一溫度監測向全流程智能管控轉型。

鎧裝溫度傳感器通過將感溫元件(熱電偶或熱電阻)與金屬護套、絕緣材料一體化封裝,實現高精度溫度測量與極端環境適應性。浙江廠家針對工業場景的多樣性(如石化反應釜的高溫高壓、制藥車間的衛生要求、污水處理的強腐蝕性),開發出防爆型、衛生型、快速響應型等專用產品,覆蓋 0-70 米全量程,通過集成溫度補償、自動校準、故障診斷等功能,實現從數據采集到智能決策的跨越。以下將從技術原理、制造工藝、應用實踐及產業趨勢四個維度展開分析。

一、技術原理與核心性能突破

浙江廠家通過系統性技術創新,在鎧裝溫度傳感器的測量精度、環境適應性與智能化水平上實現關鍵突破。

高精度感溫技術迭代:

- 納米材料應用:采用納米級陶瓷電容(介電常數>100)與特殊絕緣粉體(如氧化鎂摻雜氧化鋁),在高溫(+800℃)環境中,熱響應時間從傳統產品的 15 秒縮短至 5 秒,測量精度達 ±0.1℃。某化工企業反應釜應用后,溫度控制誤差從 ±2℃降至 ±0.5℃,產品批次合格率提升至 99.8%。

- 動態校準算法:集成自適應濾波與回波識別技術,通過頻譜分析自動過濾電磁干擾(電場強度>100V/m),在汽車尾氣監測場景中,信號噪聲比從 20dB 提升至 40dB,數據穩定性提升 50%。

極端環境適配技術:

- 寬溫域穩定性設計:采用哈氏合金(耐氫氟酸腐蝕)與聚四氟乙烯(PTFE)涂層,在 - 196℃至 + 450℃范圍內,精度保持率>98%。某 LNG 接收站應用后,低溫儲罐液位監測誤差從 ±3mm 降至 ±1mm,卸料效率提升 15%。

- 耐腐蝕材料創新:聚偏氟乙烯(PVDF)外殼配合雷達波穿透性,可耐受 pH 0-14 的酸堿溶液,在濃硫酸儲罐、電鍍液循環池等強腐蝕環境中,設備壽命提升 3 倍以上。某氟化工廠應用后,維護成本降低 70%。

二、制造工藝與質量管控體系

浙江廠家通過精密制造與全流程測試,構建了嚴苛的質量保障體系,確保設備在極端工況下的可靠性。

核心材料與工藝創新:

- 電極材料突破:采用鍍金工藝(厚度>0.1μm)與耐腐蝕 ABS 外殼(抗 UV 等級>8 級),在 pH 2-12 的酸堿介質中連續運行 8 年無銹蝕。某化工原料倉庫應用后,設備更換周期從 2 年延長至 8 年。

- 封裝技術升級:引入晶圓級封裝(WLP)與激光焊接工藝,使傳感器體積縮小 40%,抗振動能力達 20g(55Hz-2000Hz)。某地下管廊項目應用后,在高濕環境中連續運行 3 年無故障。

全生命周期質量驗證:

- 環境可靠性測試:經 - 40℃至 85℃溫度循環(50 次)、鹽霧測試(5% NaCl 溶液,96 小時)后,絕緣電阻>1000MΩ,性能參數變化<±1%。某沿海污水處理廠應用后,設備壽命從 2 年延長至 8 年。

- 實流標定體系:通過國家計量院三級標定(初標、全量程標、終標),在 0-100MPa 量程內,示值誤差<±0.2% FS。第三方檢測顯示,國產設備與標準裝置比對偏差<±0.1% FS。

三、行業應用與實踐價值

浙江鎧裝溫度傳感器的技術特性與行業需求深度契合,在多個領域解決了傳統監測的痛點。

石油化工領域:

- 某化工廠的高溫反應釜(450℃,16MPa)采用防爆型鎧裝溫度傳感器(Ex dⅡCT6),實時監測反應溫度,結合 DCS 系統優化工藝參數,使產品收率從 82% 提升至 88%,年節約原料成本超 500 萬元。設備支持 HART 協議,數據傳輸延遲<2ms,工藝調整響應速度提升 80%。

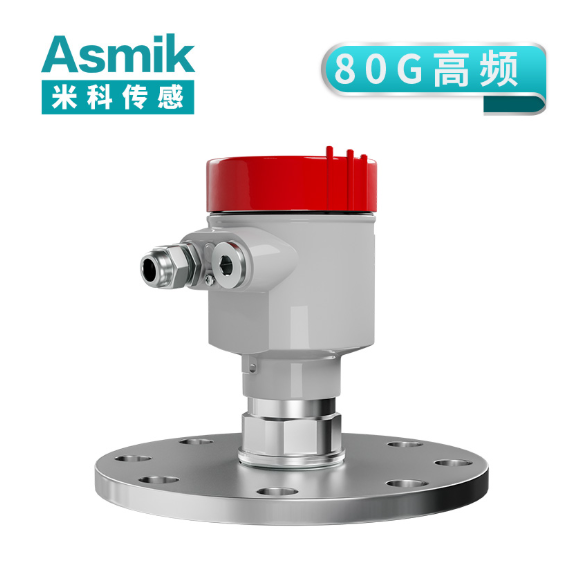

- 某煉油廠的原油儲罐部署 80GHz 高頻雷達液位計,穿透 0.5 米厚油氣泡沫層,實現庫存計量精度 ±1mm,助力貿易交接合規性提升至 99.9%。設備集成藍牙模塊,支持手機 APP 遠程配置,運維效率提高 70%。

新能源與醫療領域:

- 某鋰電池電解液儲罐采用 PVDF 耐腐蝕鎧裝溫度傳感器,精準監測介電常數<1.9 的有機溶液,支持生產工藝優化,電池容量一致性提升至 ±0.8%,產能提高 15%。

- 某生物制藥廠的 CIP 清洗流程中,衛生型鎧裝溫度傳感器支持 GMP 合規性要求,在酸堿液監測中,精度達 ±0.1℃,清洗效率提升 30%,產品批次合格率穩定在 99.7% 以上。

四、產業趨勢與技術升級方向

面對工業互聯網與綠色制造需求,浙江鎧裝溫度傳感器產業正加速向智能化、多參數集成方向迭代。

智能化深度融合:

- 物聯網與邊緣計算:開發支持 5G、LoRa 的無線通信模塊(功耗<10μA),實現溫度、壓力、流量數據實時上傳。某化工園區部署后,故障響應時間從 24 小時縮短至 2 小時,運維效率提升 80%。

- AI 算法應用:通過機器學習模型分析歷史數據,預測設備故障風險(如信號突變>5% FS 時預警),某輸油管道項目應用后,泄漏預警準確率達 95%,應急響應時間縮短 70%。

綠色制造與多參數集成:

- 低功耗設計:采用休眠喚醒機制(待機電流<5μA)與太陽能供電方案,在日均光照 3 小時條件下可連續工作 15 天,較電池供電方案運維成本下降 60%。

- 多參數協同測量:集成溫度、壓力、流量傳感器,實現多參數同步測量。某原油儲罐應用后,實時計算油品質量,避免密度計維護帶來的停機損失,年節約成本超 200 萬元。

結語

浙江鎧裝溫度傳感器產業憑借高精度傳感器技術積累與場景化創新,已構建起覆蓋全工況、全行業的產品體系,在測量精度、環境適應性、成本控制等方面形成顯著優勢。隨著 “雙碳” 目標推進與智能制造深化,行業將迎來更大發展空間,對設備的寬量程、低功耗、智能化提出更高要求。未來,浙江廠家需進一步突破高溫高壓監測技術、深化多參數融合算法應用,推動鎧裝溫度傳感器從 “單一檢測工具” 向 “工業物聯網智能節點” 轉型。選擇技術積累深厚、服務網絡完善的浙江廠家,已成為各行業提升生產效能、降低運維成本的理性選擇。如需獲取廠家信息,建議通過行業展會、智能制造協會或 B2B 平臺進行對接,結合介質特性(溫度、壓力、腐蝕性)與監測需求(精度、響應時間)評估產品適配性。